Coestrusori salvaspazio per profili

Il produttore polacco di profili per porte e finestre Decco sta espandendo la propria produzione con nuove linee di coestrusione “salvaspazio” di battenfeld-cincinnati, portando così a 20 il totale di quelle ordinate al costruttore austriaco. Il trasformatore con sede a Suwalki, infatti, aveva cominciato a utilizzare le prime due soluzioni di battenfeld-cincinnati nel 2019, alle quali, dopo averne riscontrato la piena conformità alle proprie esigenze produttive, nel giro di poco tempo ne sono seguite molte altre.

Decco sta amplia il suo portafoglio prodotti con profili moderni e innovativi per soddisfare le crescenti esigenze in termini di design e di prestazioni, dove anche sostenibilità e riciclo diventano aspetti cruciali. Per questo motivo, il trasformatore ha deciso di acquistare coestrusori che consentono la produzione di profili multicolori e l'integrazione di materiale riciclato negli strati intermedi, per cui utilizza non solo i suoi scarti di produzione, ma anche PVC rimacinato acquistato all’esterno.

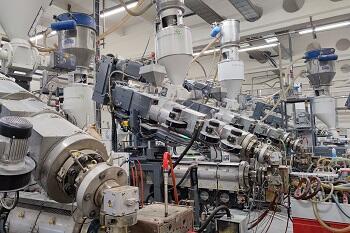

La configurazione “sovrapposta” (piggyback) proposta da battenfeld-cincinnati rappresenta un'alternativa salvaspazio soprattutto in situazioni di spazio limitato nei reparti di produzione. In tutte le soluzioni di coestrusione recentemente consegnate a Decco, un bivite parallelo twinEX 78-34 con produzione oraria fino a 290 kg funge da estrusore principale, in combinazione con un bivite conico conEX NG 65 come coestrusore copn portata oraria fino a 250 kg. L'estrusore bivite conico è montato sopra l'estrusore bivite parallelo, in modo che solo quest’ultimo richieda spazio a terra. Oltre a risparmiare spazio, la configurazione piggyback offre ulteriori vantaggi in termini di costi grazie a un quadro elettrico comune e a un funzionamento semplice, insieme a una elevata efficienza energetica. L'integrazione di varie attrezzature è semplice grazie alla struttura flessibile del telaio del coestrusore.

L'estrusore bivite parallelo twinEX con rapporto L/D pari a 34 fornisce risultati eccellenti soprattutto nella lavorazione del PVC grazie a una geometria della vite ottimizzata. Il sistema di raffreddamento della vite Intracool e il sistema di raffreddamento del cilindro Air Power forniscono un controllo accurato della temperatura che si traduce in un'elevata qualità del fuso e del prodotto finale. A questo concorre anche l'estrusore bivite conico conEX della nuova gamma NG, che, grazie a una zona di preriscaldamento estesa e a un design della vite ottimizzato, garantisce elevate velocità di produzione con un ridotto taglio in ingresso. Oltre alla bassa usura della macchina, il rapporto equilibrato tra energia meccanica e termica immessa nella massa fusa aumenta le possibilità di lavorare una grande varietà di materiali diversi con un’unica configurazione della vite.