A Greenplast tecnologia Bausano per reintrodurre in produzione scarti industriali e post consumo

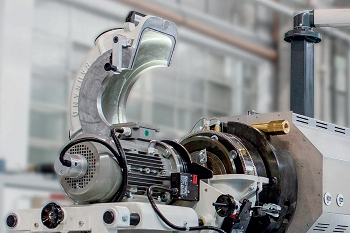

Alla prima edizione della mostra-convegno Greenplast, in programma a Fiera Milano dal 3 al 6 maggio, Bausano (padiglione 14, stand 52) lancia la nuova serie di estrusori monovite E-GO R, progettati per la rigenerazione di scarti sia industriali sia domestici post consumo provenienti dalle linee di lavaggio. L’innovativa tecnologia E-GO R consente di reintegrare completamente nei processi produttivi materiali plastici altamente contaminati, come i residui in HDPE provenienti da contenitori per latte, olio motore, shampoo, balsamo, sapone, detersivo e candeggina. Ulteriori esempi applicativi riguardano gli scarti in PP generati da contenitori per alimenti, vasetti per yogurt, flaconi per sciroppo e farmaci e tappi così come in LDPE derivanti da pellicole trasparenti, sacchetti per la spesa e bottiglie comprimibili.

Più in dettaglio, gli estrusori E-GO R sono ideali per il riciclo sia di materiali leggeri e altamente umidi, che di film pesanti e materiali con ridotta presenza di acqua. A seguito della frantumazione, le scaglie e i macinati plastici vengono convogliati direttamente nell’estrusore mediante un sistema di alimentazione forzata, studiato ad hoc in funzione della tipologia di impiego. Nel processo, le sostanze volatili e l’umidità vengono rimosse mediante un sistema di degasaggio ad alte prestazioni, che previene l’emergere di difetti nel granulo come le “bolle d’aria”, causate dai gas presenti nella mescola di partenza o che si possono formare nelle fasi di estrusione. La massa estrusa viene quindi filtrata e indirizzata verso la testa di granulazione. Inoltre, la velocità di processo costante, coniugata a un design evoluto delle viti, garantisce i più elevati standard di qualità del prodotto. Infine, la linea è dotata di sistema di taglio ad anello liquido o a immersione.

La tecnologia di Bausano per la rigenerazione delle materie plastiche include, altresì, soluzioni per la produzione di granuli ottenuti dal recupero di PVC rigido e flessibile utilizzato per tubi idraulici, pavimentazioni e applicazioni di vario genere. In tal senso, le linee di estrusione della serie MD Nextmover, completamente personalizzabili su richiesta anche con componenti aggiuntivi, si distinguono per la flessibilità nel riciclo di differenti scarti in PVC, in funzione di livello di contaminanti, percentuale di umidità e dimensione del macinato.

“In uno scenario dove le materie prime vergini sono sempre meno accessibili e sostenibili da un punto di vista ambientale, la soluzione è il passaggio a un’economia circolare. L'utilizzo di materie prime riciclate, infatti, riduce al minimo i costi di approvvigionamento, con un conseguente risparmio immediato dell’intera catena di fornitura. Tuttavia, in Bausano crediamo che reintegrare nel ciclo produttivo materiali plastici di scarto post industriale o post consumo sia un’esigenza dovuta, oltre che a ragioni economiche, anche e soprattutto a motivazioni legate all’etica, alla salvaguardia delle risorse naturali e alla sostenibilità di tutta la filiera. Per questo ci impegniamo, ogni giorno, nel progettare linee di estrusione in ottica sempre più green, all’insegna della massima efficienza”, ha commentato il vicepresidente Clemente Bausano.

“In uno scenario dove le materie prime vergini sono sempre meno accessibili e sostenibili da un punto di vista ambientale, la soluzione è il passaggio a un’economia circolare. L'utilizzo di materie prime riciclate, infatti, riduce al minimo i costi di approvvigionamento, con un conseguente risparmio immediato dell’intera catena di fornitura. Tuttavia, in Bausano crediamo che reintegrare nel ciclo produttivo materiali plastici di scarto post industriale o post consumo sia un’esigenza dovuta, oltre che a ragioni economiche, anche e soprattutto a motivazioni legate all’etica, alla salvaguardia delle risorse naturali e alla sostenibilità di tutta la filiera. Per questo ci impegniamo, ogni giorno, nel progettare linee di estrusione in ottica sempre più green, all’insegna della massima efficienza”, ha commentato il vicepresidente Clemente Bausano.