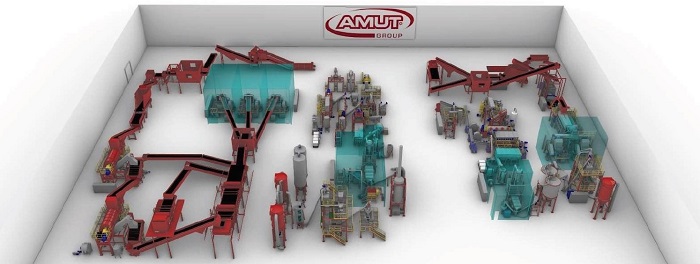

Impianto "chiavi in mano" per il riciclo di bottiglie post consumo in PET e HDPE

Il costruttore novarese Amut fornirà un impianto “chiavi in mano” per la realizzazione di un importante progetto di selezione e riciclo di bottiglie post consumo in PET e HDPE sviluppato negli ultimi due anni nel Sud Est Asiatico da una joint venture tra due primari gruppi mondiali specializzati nella produzione di materie prime e imballaggi rigidi come parte del loro impegno nell’economia circolare.

Le linee tratteranno bottiglie leggere con alte percentuali di PVC ed etichette termoretraibili non in PVC e saranno caratterizzate dal sistema Delabeller a doppia configurazione, in grado di eseguire un'azione di lavaggio a secco, per staccare la maggior parte delle etichette termoretraibili, e una a umido che agisce come prelavaggio a freddo, permettendo di rimuovere i contaminanti, senza danneggiare le bottiglie e preservandone i colli durante il processo.

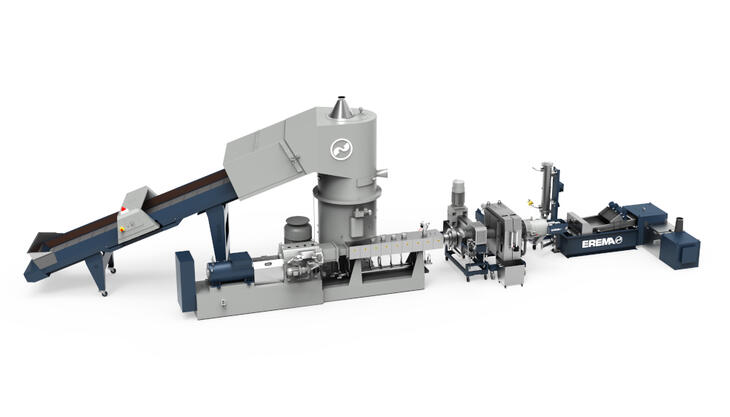

Il lavaggio includerà un impianto di selezione e riciclo delle bottiglie in PET post consumo, per la produzione di scaglie di rPET ad alta purezza, destinate all’impiego, dopo essere state trattate mediante estrusione e SSP (Solid State Polymerization), alla realizzazione di preforme. L’impianto avrà una capacità 30 mila tonnellate nette all’anno. Un secondo impianto sarà dedicato alla selezione e al riciclo di bottiglie in HDPE post consumo per la produzione di scaglie di rHDPE destinate, dopo essere state trattate per estrusione, alla realizzazione di imballaggio alimentare flessibile e rigido. L'impianto avrà una capacità di 15 mila ton all’anno di rHDPE.

La tecnologia di lavaggio Amut è studiata per migliorare il livello qualitativo e la purezza delle scaglie adatte alla produzione di nuove bottiglie. L'intero processo è stato progettato per soddisfare le più esigenti applicazioni bottle-to-bottle, riducendo al minimo i costi operativi, l'utilizzo di acqua, i detergenti e il consumo di energia. Il consumo di acqua è ridotto a 1,1 litri per ogni kg di scaglie ad alta purezza grazie all'unità Friction Washer, brevettata dalla stessa Amut. La messa in marcia dell'impianto è prevista entro la fine del prossimo anno.